3MA铁磁性材料微磁检测系统

机械、汽车和许多工程零件都需要进行热处理和机械处理,以调整材料特性,需要检测判定材料特性是否达到调整要求,通常采用金相分析、X射线衍射法残余应力分析及常规压痕硬度测试方法对上述特性进行检测。但这些方式均存在破坏性和效率低的问题,也无法在生产过程中进行100%检测。

3MA(Micromagnetic Multiparameter Microstructure and stress Analysis微磁多参数微结构与应力分析)检测技术同时采用巴克豪森噪声(BN)、增量磁导率(∆µ)、切向磁场谐波分析(HA)和多频涡流分析(MFE)四种检测方法,是一种表征铁磁性材料硬化层深度、硬度、屈服强度、拉伸强度、残余应力等界面层特性的先进无损检测技术,可集成到零件制造过程中实现100%快速自动化检测,可同时对零件表层的多个质量特性进行评估。

3MA微磁检测系统

3MA结合了四种测量技术:巴克豪森噪声(BN)、增量磁导率(∆µ)、切向磁场谐波分析(HA)和多频涡流分析(MFE),每次检测获得多个检测参数(共41个微磁检测参数值),测量速度可达每秒40次以上。

3MA可对铁磁性零件表层0-8mm深度范围内多个相关质量指标进行快速同步评估,综合分析不同微结构状态和应力情况。当目标参数(如硬度、层深)和干扰变量(温度、残余应力等)同时发生变化时,由于每个微磁检测参数对检测目标和检测数值具有不同的加权灵敏度,可以减小甚至消除干扰变量对检测结果的影响。

关于残余应力检测:“标准设备的测量深度为4mm,特殊大型设备的测量深度为10mm。”

机床、汽车和许多工程的铁磁性零部件都需要热处理和机械加工,零部件表层的机械性能和耐磨性直接影响整体的功能和使用寿命。准确检测零部件表层的材料性能,是确保产品质量的前提。

3MA工程零部件多功能测量仪

汽车车体的B-立柱、主底盘横梁、中通道加固件等零部件都是由高强度钢材(AHSS,如硼/钢合金)制造的。制造这些零部件,汽车工业的生产商和供应商采用模压淬火热成形,相对于传统成形技术,模压淬火热成形能够显著节约资源,降低成本。

模压淬火工艺中,在连续炉内将待成形的钢板加热至约950℃(即奥氏体化温度),然后通过传送工具(如机器人)将炽热的薄板放入装有特殊水冷系统的压淬机床,随着压淬模具的闭合,材料发生变形。同时冷却系统在几秒钟内的瞬间带走钢板的热量,急速冷却使钢板形成马氏体微观结构,材料同时具有高强度和硬度。

为评价制造质量,一般通过随机抽样检验零部件的机械和工艺特性。从每个生产班次抽取一个检验批(多个零部件),从零部件的不同位置上切割出试样,然后进行拉伸强度、硬度等破坏性检验。通过确定试样的硬度(HV10)、抗拉强度(Rm)、屈服强度(Rp0.2)、断裂应变(A50)及均匀应变(AG)甚至是扩散层厚度,来评价生产质量。这种破坏性检验耗费时间长,成本高昂,不利于提高产量和生产效率。

热成型工艺

汽车轻量化已经成为世界汽车工业可持续发展的必然之路,热成形作为多种轻量化途径中应用较广泛的技术,对热成形零部件的质量进行快速无损检测尤为必要,检测的同时可以及时确认和指导生产工艺调整,减少产线废件和闲置等待时间。

热成形之后零件的抗拉强度一般能达到1500MPa甚至更高,但并不是每个零件每个位置强度硬度都是越高越好,比如需要吸能的纵梁局部位置、需要焊接的B柱止口位置。软硬区Soft Zone技术即是对热成形零件强度、硬度及性能大小进行按需配置。3MA测量仪可对过渡区的机械性能和硬度变化进行全面无损检测。

软硬过渡区无损扫描测试

支持手动和自动化检测

3MA 车身热成形件机械性能测量仪能够同时测定材料的多种质量参数,如硬度、拉伸强度等。测量过程仅需要几秒钟,可完全自动化,也可集成到生产流程中。

经过预校准,3MA无损测量技术建立逼近函数,即工作曲线,确定目标质量特征与3MA测量值的相关性。 3MA无损测量技术通过采用多种检测技术获得多个检测参数消除了各种干扰(如温度、厚度、物料批次)造成的预期变化。

3MA车身热成型件机械性能测量仪

测量结果的多种显示和保存方式

在汽车工业中,带钢用于车身结构,以减轻车辆的重量,保持甚至提高安全性和可靠性。先进高强度钢的相关性能比常规钢对工艺变化更为敏感,需要改进工艺监控和质量控制过程。目前还没有全面的在线测试解决方案可以同时获取所有感兴趣的参数。如屈服强度、拉伸强度、抗拉强度、硬度等仍需通过随机抽取样品在实验室中进行检测。

基于3MA检测技术的在线带钢测试系统可在带钢移动速度300 m/min以上的情况下连续无接触地检测带材的拉伸强度(Rm)、屈服强度(Rp0.2)、垂直各向异性(r)、平面各向异性(Δr)、硬度和其他材料特性。

如下图所示,3MA探头安装到机械手或电动、气动操纵器上,探头与被测带钢之间无接触,提离距离为1至8mm。

3MA带钢机械性能在线监测系统适用于所有行业(汽车、航空航天、铁路、金属生产和加工、能源等)的各种钢材。

3MA带钢检测系统应用

基于3MA检测技术开发的在线检测系统

用于连续测定各钢种的抗拉强度(Rm)、屈服强度(Rp0.2)和其他机械技术特性。3MA探头集成在一个可移动、可旋转的支架中,主磁场和带材方向之间的取向可以调整到0°、45°和90°,从3MA测量值可确定各向异性参数rm和δr。探头支架安装在液压可调的工作台托架上,该托架配有定距滚轮。在出现警告的情况下,能够快速降低整个结构,避免焊缝或钢带上的凸起损坏探头。

3MA无损测量值和其他破坏性方法测量值对比:(a)拉伸强度Rm(b)屈服强度Rp0.2

3MA无损检测数据与其他方法破坏性方法检测数据对比

(a)硬度(b)表面及深度为50、100和200 µm的残余应力

特点和优势:

■ 工艺集成3MA(微磁多参数微结构和应力分析)无损检测技术。

■ 机器人辅助的在线监测系统,用于淬火和回火的钢带。

■ 机器人根据传感器自身的信号生成和信号处理,对传感器进行连续的自我调整定位。

■ 连续测定钢带的机械性能,硬度和残余应力。

■ 可接入生产过程控制系统进行信息反馈,对过程进行持续性调整。

2500米长的钢板条带中连续测量屈服强度Rp0.2的曲线图

在线测量表面和深度为50、100和200 µm的硬度和残余应力

( 在60 m之后,带钢特性逐渐稳定,硬度和残余应力已达到其“正常”值)

在汽车或卡车中,气门弹簧工作在极端条件下,对气门弹簧特性的要求非常严格,动力容差和松弛趋势都必须极低,疲劳强度也必须足够高,除了现代制造技术外,生产使用过程中的质量监测也非常重要。

为了评估生产质量,必须随机测试样件的机械和技术特性,通常是在弹簧的内表面上以规则的间隔取点,对弹簧的硬度和残余应力的深度分布进行采样。在传统的金相和X射线方法中,这项测试是破坏性的,非常耗时且昂贵,阻碍了生产率的提高。

使用3MA全自动气门弹簧扫描仪可以替代上述破坏性测试方法。

3MA全自动气门弹簧扫描仪

气门弹簧的内表面被探头扫描时,自动步进旋转,在每个测试位置,系统会检测硬度分布的七个节点和残余应力分布的六个节点。弹簧的盘旋扫描花费不到一分钟的测量时间,类似的破坏性测试却将需要几个小时。

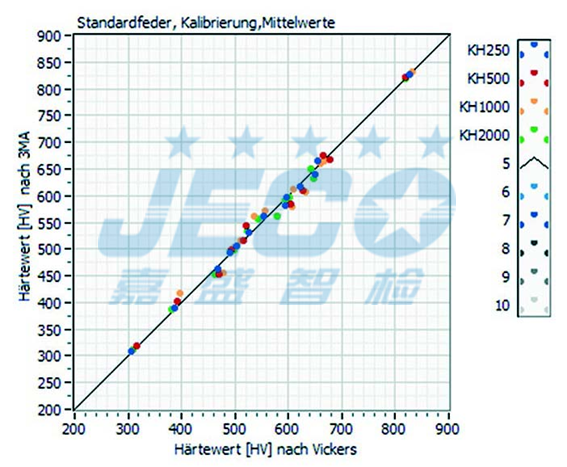

对250至2000μm深度的测试结果

与常规检测方法的对比

BEMI巴克豪森噪声和涡流显微镜是具有高空间分辨率的金属材料和涂层系统的微磁检测系统,用于表征材料特性或具有高空间分辨率的多层系统分析。

BEMI基于3MA检测技术,结合了四种微磁方法:切向磁场强度谐波分析,巴克豪森噪声信号分析,增量磁导率分析,多频涡流阻抗分析。

运用上述方法可获得四十多种微磁特性参数,这些特性参数与材料结构和分层系统的特性相关。组合使用这些微磁特性,能够分离不同材料特性(如应力和涂镀层厚度。 )交叉重叠的影响。微磁特性分布图像提供了材料均匀性的主要信息,还可对多个样品的材料或分层特性进行差异定性评估。

BEMI巴克豪森噪声和涡流显微镜

BEMI组成:

(1)检测主机:基于3MA检测技术;

(2)具有高空间分辨率的特殊探头:空间分辨率20μm;

(3)扫描机:在所需位置步进扫描样品表面;

(4)计算机:控制扫描仪、数据采集、结果可视化和评估;

在使用具有明确材料特性的样品进行一次校准之后,BEMI可以定量确定材料和分层的特性,显示分布图像,而且可以同时确定几个目标值。

应用领域:

(1)对包含至少一种铁磁性金属成分的材料或分层系统进行高空间分辨率的材料表征。

(2)检查微观结构或分层的均匀性。

(3)应力分布成像。

(4)确定任何基材上的铁磁性涂层厚度。

(5)确定铁磁基材上非铁磁涂层的厚度。

(6)多层的表征。

具有高空间分辨率的特殊探头

钢样品中局部残余应力的可视化分布

钢铁制造业和钢铁加工业需要无损检测方法进行质量控制,硬度、淬火深度、强度和残余应力是主要质量控制参数。铁磁性钢和铸铁的磁性能和材料机械特性之间有着明显的相关性。硬磁性材料(难以磁化或消磁的材料)大多表现为坚硬和脆性,而像纯铁这样的软磁材料具有更好的机械韧性。残余应力和负载应力也会对磁性能产生影响。在许多情况下,可以通过材料磁性的无损检测分析材料机械特性和应力状态。

3MA-X8材料快速表征检测系统可在一秒内检测出材料的磁强度,同时确定不同材料特性或残余应力、负载应力相关的磁参数。通过预制的3个校准样品组,3MA方法可以根据客户的要求识别磁测量参数与目标值(例如硬度,淬火深度,抗拉强度,屈服强度,残余应力)之间的相关性。

3MA-X8多通道微磁检测系统

3MA-X8材料快速表征检测系统易于校准,测量速度高,伸缩性探头可检测异形表面。可在一台设备中并行操作8个传感器,同时检测多个位置,加快检测速度。

应用领域:

(1)测定硬度,表面热处理深度,抗拉强度,屈服强度,断裂伸长率,残余应力和载荷应力;

(2)测试混合组件(分选);

(3)铸造材料中浮渣的测定;

(4)可用8个传感器进行区域扫描,同时检测局部材料性能偏差;

(5)在多个位置平行检查零部件;

(6)生产过程中的在线实时测量。

8通道探头检测支架,用于钢板检测,以彩色结果显示被测区域

可视化的合格和不合格区域

• 一种非接触、过程集成且快速(实时)确定常规钢和高强度钢AHSS基本质量参数的方法,可对屈服强度、拉伸强度、组织结构、晶粒尺寸、第二相含量以及缺陷等进行检测。

• 一种坚固耐用的“混合探头”,其内部组件之间具有协同作用,同时用作电磁声换能器(EMAT)和微磁传感器(并不是简单地将EMAT和微磁探头组合在一起)。

• 一种经济高效的解决方案,将多个“混合探头”连接并同步至测量系统,可测量带钢宽度上的特性分布(现有技术仅局限于一个位置)。

• 非接触的方法和提离影响补偿的程序/算法,使得能够不接触带材仍获得可靠的结果。

• 与现有技术相比,测量速度提高了大约一个数量级,在带钢高速移动和多个探头同时工作的情况下仍可获得足够的表面覆盖率。

• 硬件和软件工具的结合,可确保在更换探头或设备的情况下快速恢复正常检测。

微磁和超声波组合基本原理

用于先进高强度钢在线检测的Magnus混合系统

部分应用案例

3MA齿轮扫查仪系统

(将特别改装和小型化的3MA探头集成到多轴操纵系统中,可在曲折表面进行扫描)